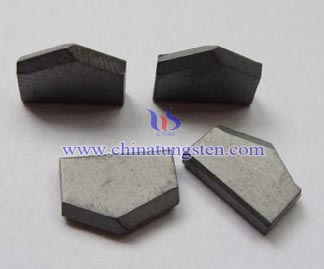

Tungsten karbür kesme bıçakları

Aynı malzemelerle tungsten karbür bıçakları tüm insan yapımı ürünler, üretim tungsten karbür kesme bıçakları İlk yani bıçaklar malzemelerin ve formülasyonların kompozisyonunu belirlemek için, hammadde sorunu çözmek gerekir. En çok bıçak şimdi yapıştırılmış karbitten yapılmış, tungsten karbür, ana bileşen (WC), kobalt (Co). Dünya kalıplama bıçaklar, bağlanma maddesi olarak pervane kanadının sabit parçacıklardır ve Co.

Parçacık boyutu, kompozisyonu ve hammadde diğer teknik parametrelerini belirlemek, sen bıçaklarını fiili üretim süreçlerini kesim başlayabilirsiniz. İlk olarak, büyük boyutu Tungsten tozu, karbon tozu ve kobalt tozu oranı ve a çamaşır makinesi yaklaşık değirmen, bir alkol ve su, toz, öğütme işlemi ilavesinin doğrultusunda, koyu siyah bir bulamaç hazırlamak. Bu çamur daha sonra bir toza ağır hamurun elde sıvı buharlaşır biri olacak gelecekte a siklon-kurutma makinesine konulur, ve depolanır.

Hazırlık sürecinde bir sonraki adım, sen bıçak şeklinde alabilirsiniz. İlk olarak, toz, polietilen glikol (PEG) ile birlikte karıştırılarak hazırlanır, PEG, plastikleştirici olarak, toz, hamur, geçici olarak birbirine bağlanabilir. Daha yüksek sıcaklıklarda sinterlenmiş büyük bir sinterleme fırın içine yerleştirilmiştir ki, kalıp boş preslenir malzemesini elde etmek için kalıplama presi. Sinterleme işleminde, ön-karışım, bir PEG boşaltılan erimiş ve son olarak yarı sert metal bıçaklar yaptı.PEG sıyırma zaman bıçakları nihai boyutuna küçültmek. Bu işlem aşamasının kendisi malzeme bileşimi ve büzülme miktarının oranına bağlı olarak yana kesin matematiksel hesaplamalar gerektirir bıçak farklıdır ve işlemi birkaç mikrometrelik bitmiş ürünün boyutsal toleranslarının kontrol gerektirir. Bıçağın şekli yapılır. Bıçak pres yöntemine bağlı olarak, pres tek eksenli bıçaklarıyla şeklin başka bir açıdan, çok-eksenli makinenin bastırmak için kullanılabilir bastırılması için kullanılabilmektedir.

Tungsten karbür uç kaliteleri ve kesme performansı:

| Sınıflar | ISO gruplama koduna eşdeğer |

yoğunluk g/cm3 |

Eğilme dayanımı MPa |

sertlik HRA | kullanımları |

| YT15 | P10 | 11.3 | 1300 | 91 | Çelik, çelik döküm terbiye ve yarı-terbiye için, orta besleme oranı ve daha yüksek kesme hızı benimsemelidir. |

| YT05 | 12.6 | 1260 | 92.5 | ||

| YC201 | P20 | 11.79 | 1400 | 91.8 | Çelik, çelik döküm terbiye ve yarı-terbiye için, yem, çelik adanmış YS25, çelik döküm freze orta miktarda benimsemelidir. |

| YT14 | 11.4 | 1400 | 90.5 | ||

| YS25 | 13.0 | 1780 | 90.5 | ||

| YT5 | P30 | 12.8 | 1570 | 89.5 | Çelik için, çelik ağır kesim, yoksul iş koşullarına, yem kaba düşük hızda büyük miktarda dökme. |

| YC45 | P40 | 12.75 | 2250 | 90 | Çelik için, yerçekimi büyük olabilir parametreleri kesme, kesme, ama aynı zamanda yüz frezeleme için döküm. |

| YS8 | M05 | 13.9 | 1720 | 92.5 | Uygulanabilir için ütüleyerek tabanlı, nikel-esaslı süper, mukavemetli çelik terbiye derecesi, aynı zamanda soğutulmuş dökme demir, ısıya dayanıklı paslanmaz çelik, yüksek manganlı çelik, sertleştirilmiş çelik terbiye için de geçerlidir. |

| YW3 | M10 | 12.9 | 1390 | 92 | Paslanmaz çelik, alaşımlı çelik sıradan terbiye ve yarı-terbiye için. |

| YW1 | 13 | 1290 | 91.5 | ||

| YN201 | M20 | 13.9 | 1600 | 93.0 | Paslanmaz çelik, düşük alaşımlı çelik yarı-finiş için. |

| YS2T | 14.4 | 1960 | 91.5 | ||

| YW2 | 12.9 | 1460 | 90.5 | ||

| YM30 | M30 | 14.5 | 2000 | 91.5 | Isıya dayanıklı alaşımlar kaba için uygundur. |

| YG3X | K05 | 15.1 | 1300 | 91.5 | Dökme demir, demir dışı metal kaplama. |

| YG3 | 15.0 | 1300 | 90.5 | ||

| YM201 | K10 | 13.9 | 1600 | 93.0 | Dökme demir, demir dışı metal kaplama, yarı-terbiye için, ayrıca, manganez çelik kullanılan çelik işleme sertleşmiş olabilir. |

| YG6X | 14.8 | 1560 | 91.0 | ||

| YD201 | K20 | 14.89 | 1800 | 91.0 | Dökme demir, hafif alaşımlı yarı-terbiye, kaba için, ayrıca dökme demir, düşük alaşımlı çelik öğütme yapılmış. |

| YG6 | 14.9 | 1670 | 89.5 | ||

| YG8 | 14.6 | 1840 | 89 |